用户痛点

圣山集团是一家专业从事染整加工和伞面布生产的民营企业。目前生产订单具有小批量、多品种特点,工艺复杂多变,影响生产不确定因素多,导致生产管理十分困难。很多工厂仍然是完全依靠人工纸质化对生产调度安排,没有合理的系统平台辅助决策,以至生产效率低下,前后工序不能达到均衡生产,甚至无法保证按时按质量交货。具体问题如下所述:

★订单交期无法保证。由于缺乏对产品生产进度的有效监控,难以实现已开工订单的查询和监视,不能及时准确的答复客户交货日期。且制定生产计划,缺少实际设备能力评估,导致生产计划与实际生产状况出入较大。

★人工计划排产过分依赖人的经验。目前企业大部分仍然采用人工对染缸进行生产调度, 排产问题是一个规模较大的调度问题,过分依赖人的经验排产无法制定科学决策严重制约了企业的发展。

★生产进度无法及时掌控。在现有设备的生产状况下,无法实时并且准确的把握生产进度和各生产工序与机台的产能,以及生产现场操作人员的绩效统计情况等。

★数据种类繁多,难以采集。印染生产的设备数量大、范围广,涉及生产核心设备种类繁多,每台设备多种参数,这些设备数据接口复杂,给采集带来了一定的困难。

★加料效率低,质量不可控。染色质量就是企业的生命线,而染料称重对染色质量的有着重要的影响。当前很多工厂还是采用最原始的手工称料方式,这就必然存在称料人员看错、称错和称不准的可能,从而造成染色质量无法得到保障。

★高能耗高污染。印染行业本身就是纺织工业的用水大户,高能耗、高水耗、高污染一直以来都是阻碍企业绿色、高效、健康发展的主要因素。

解决方案

针对以上问题,本系统综合企业订单交货期、设备产能、染色和定型关键工序的产能平衡等数据,通过构建APS系统制定生产作业计划,使各工序之间有良好的衔接;并实现了与ERP、自动加料系统的打通和协调运行;将生产计划、进度追踪、加料过程控制、能源管理、设备管理等集成MES和SCADA系统,彻底打破各信息系统应用边界,对企业的生产和管理行为实现从客户下单到生产执行、从高级排产到过程管控、从人员绩效到节能降耗的全方位全过程控制。项目实现如下功能:

染缸智能排产。系统可以根据印染车间排缸师傅的经验整理制定的一系列的排产规则:包括染缸优先级、设备产能均衡、客户订单优先级、订单交期、特殊工艺等等。在进行排产计算前,用户可以随意编辑排产规则的优先级;包括染缸、工序卡选择的规则顺序,系统就能够按照不同的规则优先级制定计划。

生产进度管理。通过扫描条形码方便获取对应布匹的相关信息,包括流程卡号、订字、品牌规格以及颜色等,通过工序、产品、班次等维度对生产现场操作人员绩效统计,实现工序、机台产能、各加工工序布匹加工分析,以此作为调整人力与生产线的参考,并及时更新各订单的实际生产进度。

加料指导及质量追溯。现场工人通过扫描生产工序卡上的条形码,查询对应工卡的用料清单,确认下发打料命令到设备,完成自动打料。通过扫描条形码获取该流程卡的卡号、订字、规格、颜色、机缸号等信息,绑定操作工的人员信息,提升作业效率并实现生产过程全纪录,更方便后续质量追溯。

产能及能耗统计。产能统计实现了按班次、按时间段、按工序、按加工匹数的能力统计,支持各种图表展示,方便识别真正产能。通过实时能耗、流程卡能耗和工序能耗统计方便查询具体工序或者某个车间的当日、当月、当季、当年的耗电量和耗气量,可以辅助管理人员制定科学合理的用能计划和高耗能原因分析。

落地效果

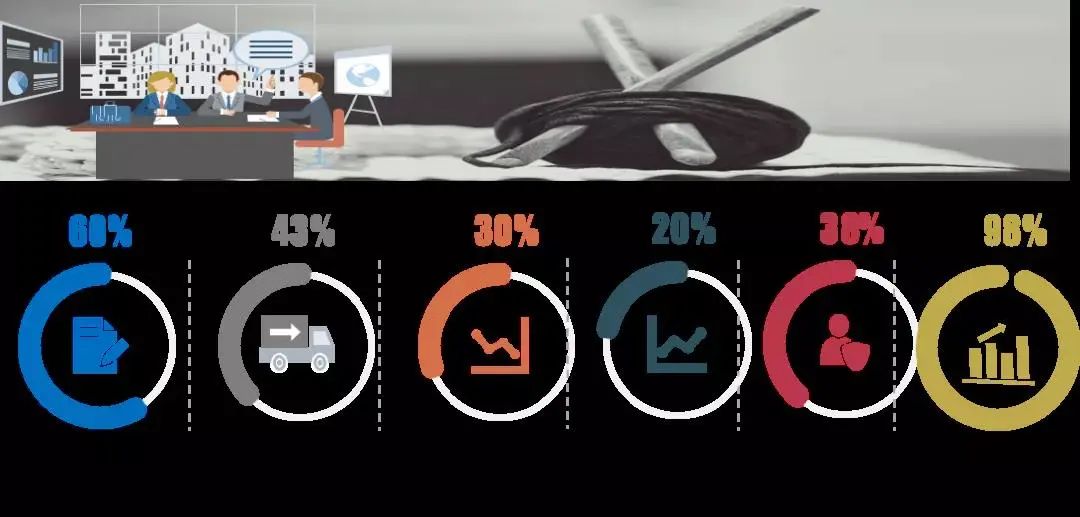

本项目成功之处在于彻底打通ERP、WMS、MES及SCADA系统边界,实现了企业智能化排产、工艺和质量实时监控、自动化设备监控、智能运转管理等功能。具体建设成效体现在如下五个方面:

★车间订单齐套时间由实施前的1.5天缩短至4小时左右;

★排产周期由实施前的大于1小时,缩短至30分钟以内;

★染色一次合格率由实施前的小于95%,实施后提升了2-5%;

★实施前半成品货架库存忽多忽少严重失衡,经常出现库存积压,实施后库存周转率提升10%;

★实施前一件产品加工周期流传耗时较长,一般要3天才能加工完成,实施后可达到1天内完工。

此项目形成印染行业解决方案,具有快速实施,降低企业投入,保证中小型企业快速转型特点,可建设并复制一批具有“批量定制、柔性生产、快速反应、绿色环保”特征的新型印染企业。

数字化转型案例 | 圣山印染:彻底打破ERP、MES、SCADA边界

数字化转型案例 | 圣山印染:彻底打破ERP、MES、SCADA边界